Blocos de concreto: entenda como podem auxiliar em sua obra e suas principais vantagens

No segmento da construção civil, temos uma variedade de materiais disponíveis para auxiliar os mestres de obras em reformas ou construções. Um dos materiais mais fundamentais do mercado são os blocos de concreto.

Para aprender todas as características dos blocos de concreto e entender como eles podem te ajudar em sua construção, você precisa conhecer seus benefícios, características, a melhor forma de armazená-los no seu canteiro e demais especificidades desse material.

Por isso, desenvolvemos esse post para que você avalie todas as condições necessárias antes de optar pela compra de blocos de concreto para a sua obra, além de diversas dicas sobre esse material.

O que é um bloco de concreto?

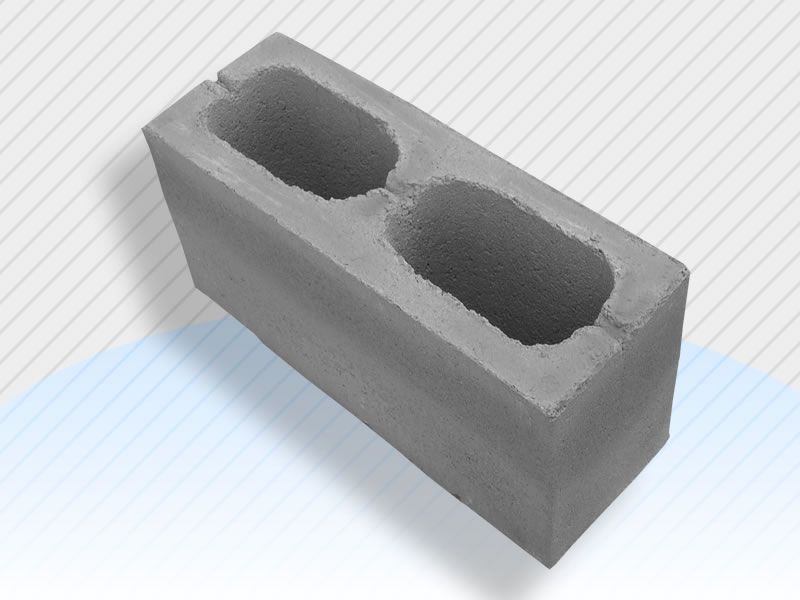

Popularmente conhecido como blocos de cimento, os blocos de concreto são paralelepípedos de concreto capazes de auxiliar na construção de prédios, paredes, muros etc. Além disso, toda a sustentação de uma obra pode se ancorar nele.

Os blocos de concreto geralmente têm dois grandes furos na vertical de sua estrutura. Sendo bastante utilizados na alvenaria estrutural, os blocos são formados por água, aditivos, cimento e outros agregados.

Todos os ingredientes utilizados na fabricação de blocos de concreto são dosados e misturados seguindo à risca uma fórmula, que garante a sua durabilidade.

Os blocos de concreto geralmente têm cor cinza e pesam de entre 11 e 13 kg, sendo bem mais resistentes e pesados que os conhecidos blocos de cerâmica.

História dos blocos de concreto

Os blocos de concreto não são nenhuma novidade no mercado de construções. Inicialmente produzidos em 1832, na Inglaterra, eles foram uma iniciativa para fornecer mais segurança a hospitais, creches, escolas e casas. Assim, as construções aos poucos abandonaram os tijolos de barro.

Além da Inglaterra, o Brasil, Estados Unidos e alguns países do leste europeu são os maiores consumidores de blocos de concreto do mercado.

O concreto precisa receber o cimento Portland em sua composição. Joseph Aspdin, químico inglês, criou o concreto em 1824. O conceito se baseia na mistura de cimento, argila e pedras que, após a secagem da massa, se torna sólida.

A solidez era, segundo Joseph, similar às pedras da ilha britânica Portland. Daí veio o nome da argamassa.

Produção de blocos de concreto

Para produzir um bloco de concreto, não basta apenas misturar os ingredientes. Em primeiro lugar, o fabricante deve seguir à risca todas as normas de segurança e a “receita” para fabricar a argamassa.

As normas ABNT (Associação Brasileira de Normas Técnicas) de números NBR 6136 e NBR 12118 também devem ser seguidas. Para isso, é fundamental saber a medida certa de água, peso das pedras, entre outros.

E claro, usar o equipamento ideal para preparar concreto, como as betoneiras.

Veja aqui todos os passos para preparar o concreto.

Mistura da massa

No primeiro momento, é realizada a mistura dos “ingredientes” para a receita dos blocos de concreto: cimento, água e os agregados (pedrisco, areia natural, areia artificial ou até mesmo pó de pedra).

Cada tipo específico de bloco de concreto requer uma “receita” específica, como uma mistura de bolo.

A combinação dos itens, após a seleção, é misturada em uma máquina misturadora, passando por um processo de prensagem e vibração.

Molde

Após a mistura ser feita, a massa passa por um molde para ser modelada e ficar no formato de um bloco.

Em seguida, ele é enviado para o processo de “cura” – seu aquecimento.

Cura

A massa passa por um forno e é “cozida” até atingir a temperatura, o peso e a espessura ideal para passar para a última fase do processo de fabricação.

Eles também ficam armazenados durante o processo de cura até que uma amostra do lote seja testada (que abordaremos no tópico seguinte). Essa etapa é fundamental para que a massa tenha sua umidade reduzida e agiliza o ganho de resistência.

A cura térmica é mais rápida e eficiente, entretanto, o processo custa mais que a cura natural, onde os blocos são protegidos do vento e do sol durante a primeira semana após a fabricação.

Testes para blocos de concreto

Após o bloco de concreto estar efetivamente fabricado, como todo produto, é necessário realizar uma série de testes no material para comprovar sua efetividade.

O teste inicial é feito nos primeiros dias após a fabricação do bloco de concreto.

os pré-requisitos avaliados são tonalidade, resistência, espessura e dimensão. Antes da conclusão de um mês, o processo é repetido

Só após essa análise o lote será aprovado.

Os testes são muito sérios nesse segmento, pois o sucesso ou fracasso de um produto impactarão diretamente na sua obra. Então, por isso, tome todas as medidas fundamentais de segurança.

O produto ideal para sua obra é resistente e não gera tanta bagunça (como poeira e entulhos, permitindo um canteiro limpo).

Procure também por blocos de concreto aprovados pelos Programas Setoriais de Qualidade. Antes de comprar, verifique a qualidade de todos os produtos.

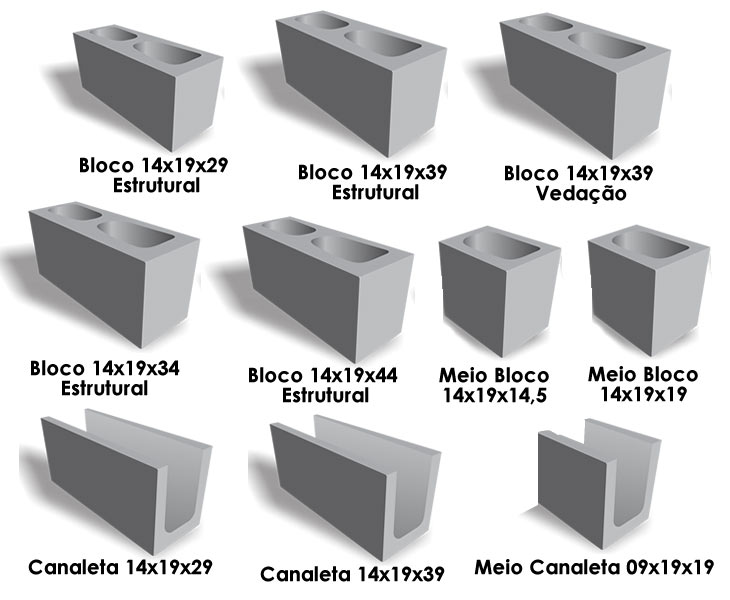

Tipos de blocos de concreto

Segundo as normas brasileiras, os blocos de concreto são divididos da seguinte forma: vazado simples sem função estrutural (de acordo com a NBR 7173) e vazado com resistência para alvenaria estrutural (de acordo com NBR 6136).

No mercado, existem vários tipos de blocos de concreto que encontram muitas utilidades diferentes na sua obra.

Conheça alguns deles a seguir:

Blocos de vedação

Desenhados especialmente para paredes e muros, os blocos de vedação precisam de construção conjunta de outras estruturas e também são pouco resistentes comparados aos demais modelos.

Como diz o seu nome, eles são específicos para vedação de muros e paredes, e são capazes de suportar apenas o seu peso, exigindo auxílios de vigas, pilaretes, entre outros.

Seus furos auxiliam na passagem de instalações. Estes são os blocos mais baratos do mercado e seu revestimento é mais poroso que os demais. É mais comum serem utilizados em muros divisórios pequenos ou como suporte de estrutura de concreto armado.

Bloco estrutural

Os mais comuns entre prédios residenciais e casas, os blocos estruturais são utilizados para moldar e manter a estrutura dessas obras. Nesse tipo de construção, são as paredes que sustentam toda a edificação do projeto.

Apesar de todas a praticidade e versatilidade, a atenção do mestre de obra é imprescindível durante o trabalho com esses materiais, já que não é possível alterar as medidas das portas, janelas e paredes, uma vez que já estejam definidas no projeto.

Os blocos estruturais também são mais baratos que os outros modelos, já que demandam menos materiais. Isso acontece, pois não é necessário o auxílio de vigas ou pilares em sua implementação – diferente dos blocos de vedação.

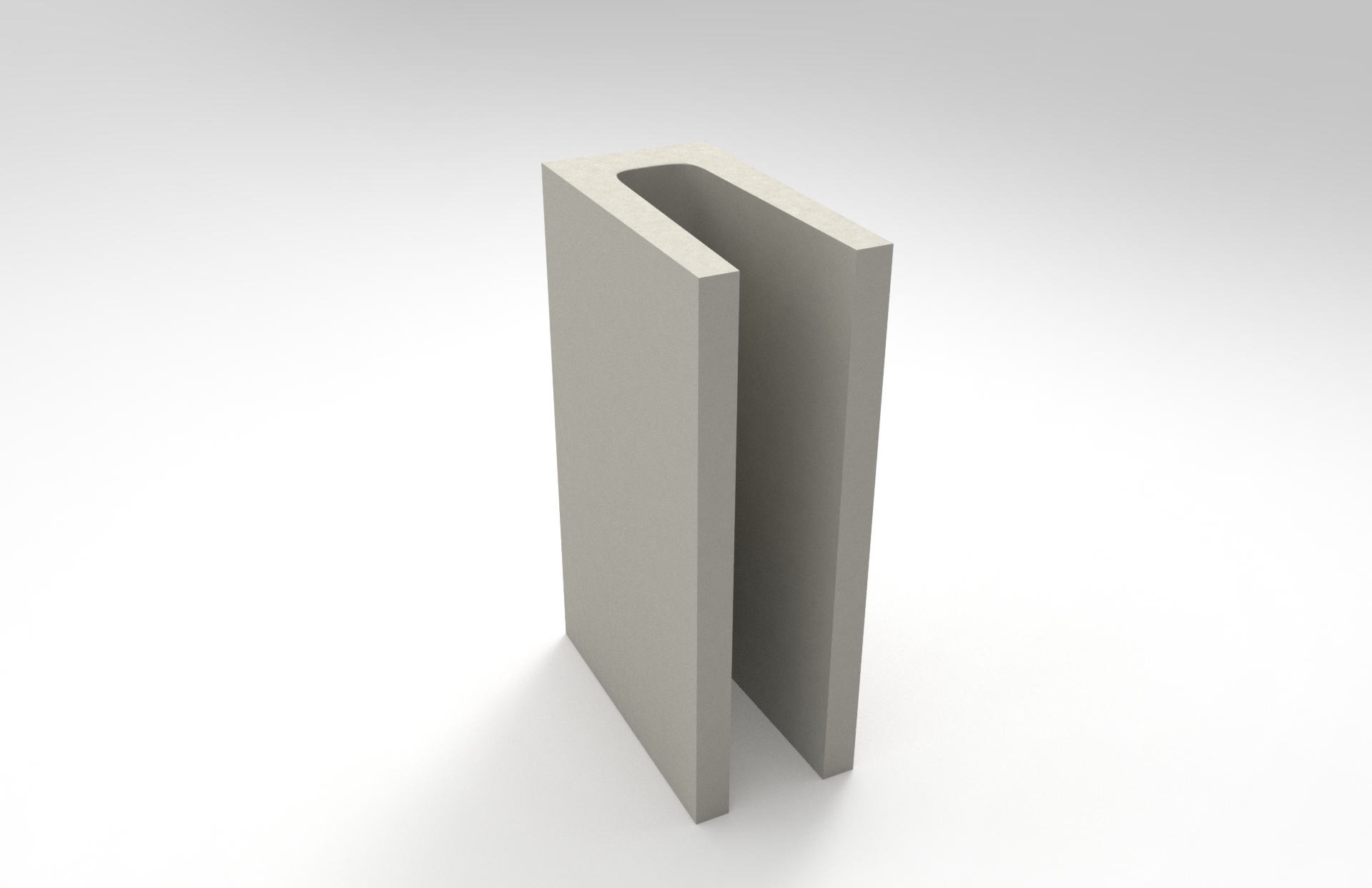

Canaleta

De estrutura igual a dos blocos de concreto, as canaletas se diferenciam desses, por conta do seu furo interno, que é mais vazado e largo. Essa diferença facilita a passagem de ferragens, tornando-os mais utilizados em amarrações da obra.

As canaletas podem ser colocadas para encaixar nas lajes ou alicerces, assim, sustentando-os. Elas são aqueles conhecidos blocos de concreto em formato de “U”

Canaleta inteira e meia-canaleta

Usadas especialmente em vergas, elas ajudam a manter janelas e lajes, diminuindo rachaduras ou espaços trincados, devido ao esforço e desgaste utilizados durante a construção.

O tamanho dos meio blocos também auxilia na amarração, sem a necessidade de intercalar ou desgastar os blocos inteiros em locais de estrutura limitada. Inclusive, muitos são vendidos junto aos blocos tradicionais, como um compensador para atingir as medidas específicas do projeto.

Chanfrados

São necessários quando a estrutura da parede possui angulações que os blocos comuns não são capazes de atingir no tamanho ou forma original.

Eles são semelhantes aos meio blocos, com a exceção de possuir uma superfície cortada em bisel de 45º (por isso, recebe o nome chanfro)

Como armazenar blocos de concreto

Existem diversas formas de armazenar blocos de concreto. Elas dependerão da finalidade que eles terão em sua obra.

Os blocos de concreto podem ser disponibilizados em paletes (estrados de madeira utilizados para transportar cargas). Estes mesmos paletes também servem para armazenar o material. No entanto, sua distribuição nos estrados de madeira demanda mais mão de obra para manuseio.

Essa é uma boa estratégia para obras pequenas.

Em obras maiores, os blocos de concreto precisarão ser assistidos com muito mais cuidado.

Os blocos de concreto estruturais precisam ser dimensionados pelo mestre de obra, de acordo com as cargas que necessitarão de suporte

Assim, os blocos mais pesados devem ser alinhados nos primeiros pavimentos do canteiro. Em seguida, vão diminuindo o peso de cada um dos blocos, até o último pavimento estar preenchido.

Vantagens dos blocos de concreto para a obra

Os blocos de concreto podem trazer diversos benefícios à sua obra. O material é responsável por auxiliar no isolamento acústico, é resistente, auxilia na produtividade e pode ser aplicado diretamente em superfícies.

Conheça melhor essas e as demais vantagens da alvenaria estrutural nos canteiros de obras ou na sua reforma, e absorva novos métodos de segurança.

Isolamento acústico

Os blocos de concreto têm alta capacidade de isolamento acústico, em função de seus furos verticais. Essa estrutura possibilita a distribuição de frequências de sons.

O bacana é que, por conta dessa propriedade, os blocos de concreto também são excelentes isolantes térmicos. Chega de muito frio ou morrer de calor! Através da alvenaria estrutural, você poderá curtir um clima agradável e sem exageros térmicos.

Produtividade

Os blocos de concreto estruturais facilitam a execução e locomoção do material. Por meio deles, é possível construir paredes com alinhamento e nivelação, e o melhor de tudo – com rapidez. Assim, o trabalho na sua obra é otimizado e você poupa tempo de execução nas tarefas.

Lembra dos furos verticais? Pois é, eles também auxiliam a passagens dos sistemas internos. Por isso, você não precisa temer cortes ou o perigo das suas paredes racharem.

Variedade de formas

Como você viu anteriormente, existem variados tipos de blocos de concreto: canaletas, elementos de travamentos, vigas, entre outros.

Então, você não precisa adequar a sua reforma ou construção de acordo com os materiais. Existem variações o suficiente para que você consiga aquela remodelagem perfeita, sem ter que sacrificar o seu projeto dos sonhos.

Material resistente

Resistência é uma das principais qualidade de um bloco de concreto.

Aliás, são tão resistentes que até mesmo insetos são capazes de ficar isolados contra eles.

Diferente da cerâmica – de menor resistência – o concreto evita entulho e perda de material, já que não quebra com facilidade.

Boas dimensões

Boas dimensões implicam na redução da aplicação dos revestimentos.

Por conta das medidas mais precisas da sua estrutura, o custo da obra é mais baixo que as realizadas com blocos de cerâmica.

Aplicação

Dimensão, durabilidade e variedade resultam em uma obra impecável. Os blocos de concreto podem ser aplicados diretamente em seu projeto, sem rodeios.

É muito comum ver os blocos dispostos sem argamassa ou pintura em construções industriais. Não é só prático, também é charmoso.

Conclusão

Para construir paredes ou estruturas, você vai precisar do auxílio de muitos equipamentos e materiais. E um dos principais são os blocos de concreto, que trazem segurança e praticidade à sua obra.

Entretanto, antes de iniciar o uso desse material, é preciso garantir que eles estão de acordo com as normas de segurança, para que isso não afete negativamente a sua construção.

Para te ajudar ainda mais, que tal conferir todo o arsenal de máquinas de preparar concreto disponíveis no Superbid Marketplace?